现有几种凿井吊盘稳盘(立井工作平台)固定方式的不安全因素与缺陷及满足不了目前的条件要求

现有几种凿井吊盘稳盘(立井工作平台)固定方式的不安全因素与缺陷及满足不了目前的条件要求:既要固定又要便于移动又不重复拆装便捷又要减震与微自调、微自平衡。

- 最原始的木楔固定,挤压共振木楔碎块掉落及易伤人;固定不牢易松动反而增加震动;时间长木楔腐蚀老化开裂。几十年不出事,出事几十年白干!

- 千斤顶硬顶撑固定,钢制材料对井壁混凝土破坏严重;接触面小,硬顶撑固定使得吊盘各种应力集中某一处,受力分布不均匀与上面的设施共振更严重。

- 充气胶轮顶撑固定,20年代开始选用充气轮胎与井壁接触,弹性好,可保护井壁。克服了千斤顶硬对硬固定方式存在的几个问题。但充气轮胎吊盘之间的调节距离小,不能适应变径的表土层与围岩段井筒壁的变化,在施工中需要更换稳盘装置,麻烦不方便;不能适应恶劣井下环境的频繁的摩擦挤压,井下腐蚀老化、耐候差,充气轮胎破裂甚至爆胎造成运行中抓岩机或者吊桶提升重大事故;起落升降吊盘还是需要松开稳盘器,不然轮胎也会爆裂。下降到位后又要重新调整紧松,占用施工时间。

- 橡胶滚轮顶撑固定,橡胶顶撑滚轮适应侵蚀耐候环境差,容易硬化劳损,重复利用次数少;弹性减震、耐压、吸收力差,消化缓冲性一般。

- 工地自制模仿简易胶轮固定,材料单薄结构简易,焊接不密实易受力开裂变形;结构方式顶撑角度与受力不均匀反而加速一处损伤;结构焊接面少、小反而及大的隐患。

- 专利聚氨酯顶撑滚轮结合自平衡减震内部微自调装置的最新固定及智能倾斜自动报警系统。

现有立井稳盘固定方式的缺陷,现有竖井吊盘固定方式的不安全因素,现有矿建施工稳盘固定方式的问题,现有建井工作平台固定方式没有解决的隐患:

- 承重荷载悬吊的窜震,抓岩机、压风管、排水管、泵等工作的晃动扭拽震动共振对稳盘吊盘的施工设备及各管路螺丝连接紧固处产生内摩擦不安全因素!

- 矸石吊桶提升过吊盘稳盘固定不牢稳不平衡而倾斜挂碰的不安全因素!

- 提升钢丝绳与悬吊钢丝绳在吊盘稳盘孔口磨擦扭拽损伤断绳的不安全因素!

- 吊盘稳盘频繁升降人工拆除又调平恢复再固定占用太长时间和参与人员太多,没有符合机械化减人提效的要求!

- 固定不牢或固定不平衡反而使稳绳与吊盘绳张紧不均匀,使稳绳抗拉强度和受力不均匀而断绳的不安全因素!反而造成各种设备关节处或连接处加速内摩擦磨损隐患!

- 顶撑固定多是硬对硬,磨擦不可避免总会损伤一方,或太硬或太软或不耐磨不耐腐蚀,没有缓和的功能和降低内磨损的作用!不能很好的保护自身损耗反而成了安全隐患!

- 窜震扭拽冲击受力转化转换设计不合理,反造成自身与吊盘局部一处集中受力变形或损伤加速的不安全因素!

- 多台悬吊稳车升降提升本身就没有绝对统一平衡升与降,难免倾斜发生吊盘偏斜,刮盘、卡盘不安全因素!

- 不能吸收、消化、化解,缓冲,微自调,自平衡共振,智能实时在线监测防护水平度的功能!

本实用新型专利已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

智能自平衡吊盘固定系统

原始木楔固定

为省钱甚至铁制楔塞

橡胶滚轮

橡胶滚轮

图省钱工地自制模仿简易固定

施工队自制仿造橡胶滚轮直接与轴磨转,没有镶嵌钢套没有钢性强度硬度,没有轴承磨损变形更快。没有围板经板强度变形开裂更快,反而造成安全隐患!

固定本身不安全因素

怎么与专业的比?!

各种提升与悬吊钢丝绳

悬吊风管风筒布、排水管、电缆、通讯电缆

矸石吊桶过喇叭口

吊盘清淤排沙泵与吊盘水仓

吊盘稳盘固定单台抓岩机

凿井吊盘稳盘固定两台套抓岩机

凿井吊盘固定两台套抓岩机连挂整体衬砌金属模板

凿井吊盘稳盘过小挖机

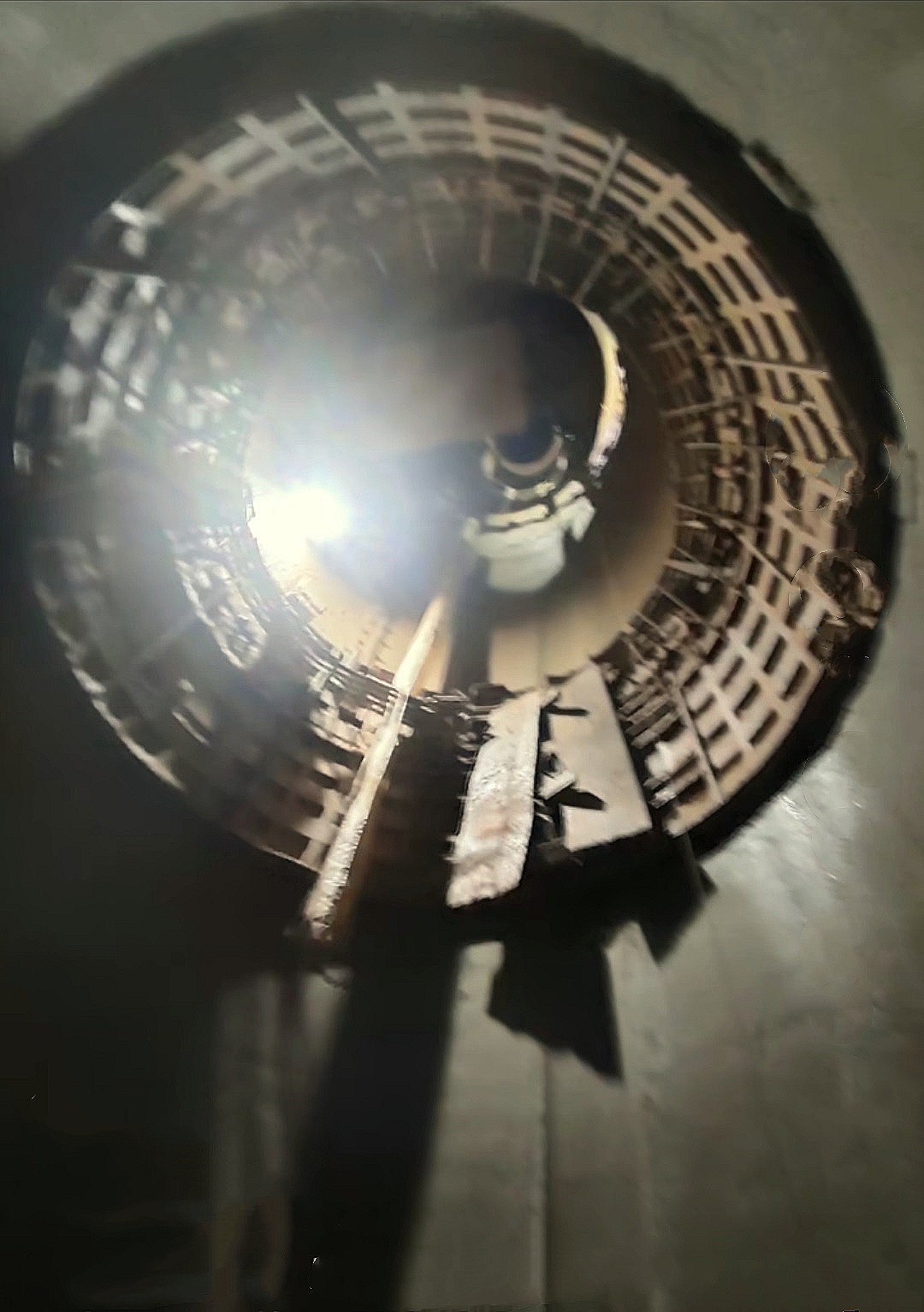

凿井吊盘稳盘偏盘严重

钢丝绳缆线偏离中心严重

凿井吊盘稳盘的钢丝绳孔口、风管水管孔口、电缆线缆孔口开孔过大不宜防掉石子

2023年10月29日 08:56

ꄘ浏览量:0