LWLX-120/55L型履带式扒渣机翻新

提高矿山开采的机械化与自动化程度,提高采矿机械的技术水平,走减人提效之路,是矿山开采的目标。而履带式扒渣机是实现矿山生产机械化和现代化的重要设备之一。扒渣机是由机械手与输送机构相接合,采集装载和输送功能合二为一,采用电动液压控制的生产装置,具有体积小、安全环保、能耗小、效率高的特点,是矿山及小型隧洞井巷必不可少的先进掘进装备。扒渣机的使用能大大地提高隧洞和井下巷道的掘进作业进度,有效提高单进水平。

液压系统是扒渣机的核心系统,其性能的好坏直接决定了扒渣机的工作效率、操作性能及使用寿命。新型LWLX-120/55L型履带式扒渣机翻新的结构组成及功能要求,分析了液压系统的常用控制方法;在此基础上对其液压系统进行了更实际的升级设计,并对各回路进行了分析。利用 AMESim软件构建了该液压系统的仿真平台,并对该液压系统动态特性进行了仿真分析,为扒渣机液压系统的翻新、开发、应用和优化升级奠定了基础。

新型LWLX-120/55L型履带式扒渣机特殊的应用环境决定了其应具有结构紧凑、推进力大、扒取范围广、可以全断面装岩、不留死角、不需人工辅助清理工作面等性能;扒渣机的主要动作宜采用液压先导控制,从而使系统操作轻松简便,工作平稳无冲击,维修方便;同时要具有优良的人性化设计;液压系绕通过采用风冷的方式来减少二手扒渣机液压油路系统和提高二手扒渣机的机动性能;液压系统还应具有行程超限、油温超高、油路堵塞、电机过载等报警功能,使得二手扒渣机持续高效安全工作,要做到最大限度地减轻工人的劳动强度,同时要保证掘进出矸的安全可靠性。

液压系统设计,二手扒渣机的工作过程包括下列几个非连续性的运动:动臂升降、油缸斗杆收放,铲斗升降转动、扒臂左右回转、整机行走爬坡和其他辅助运动。通过动臂、斗杆、铲斗和扒臂转台的运动可以实现扒装作业。由于作业对象和工作条件的多变,扒渣机实现上述运动时的阻力在时刻变化,这是扒渣机工况的一个主要特点。同时,为了满足作业需要,提高作业效率,主机在工作过程中,往往有多个动作同时进行,这就需要液压系统具有良好的控制特性和动作协调性。

1液压系統控制方式的确定

在16年扒渣机的发展过程中,其液压控制系统也经历了从节流调速控制、容积调速控制到负荷传感控制

ngLs)控制其控制原理如图2所示。该系统包括负载敏感泵、压力补偿阀、可控节流口、梭阀网络以及执行机构。由图可知,压力补偿阀与可控节流口组成了一个调速阀,根据伯努利流量方程O-C(1式中:Q为流,C为流量系数,A为阀的开口面积,△p为节流口前后压着(即压力补偿器设定值出公式可知,系统的C.和p一般为定值,那系统需求的流量超过深供油能力的限时的输出压力下降,首先造成压力最高的叫路上的可控节流口前后压差无法达到国小偿阀的设定压差,使得该回路上的流量减少,使最高负荷回路上的执行元件速度迅速降低甚至停止。

该系统中压力补偿器设置在可变节流口的后面且补偿器原理是基于比例溢流阀,而LS控制系统中的压力补偿器工作原理是基于定差减压阀。由压力补偿器阀芯受力平衡可得:Pm +P.(2)式中:牛为节流阀出口压力,R为补偿器弹簧设定 开启压力,0为梭阀选出的最大负载压力。则可变节 流口前后压差为:=Pi,~Pa (3)由负载敏感泵特性可知:Pb =P. +Ph (4)口前后压差为:(5)由于P,与P"为定值,所以节流口前后压差为定值,由式(1)可知节流阀流量与开口度成正比。这种控制方式与泵流量的饱和没有关系,在泵的流量小于执行机构所需总流量时,则系统以泵的极限流量为基础,按各个节流口开度大小成比例分配,从而保证了各执行机构动作的协调性。

综上所述,确定扒渣机液压系统的控制方式为LUDV控制方式,这样既能保证良好的可控性,又能减少液压系统的发热量,还能在极限工况时保证扒渣机动作翻新后的协调性。

2 基于LUDV的液压系统设计

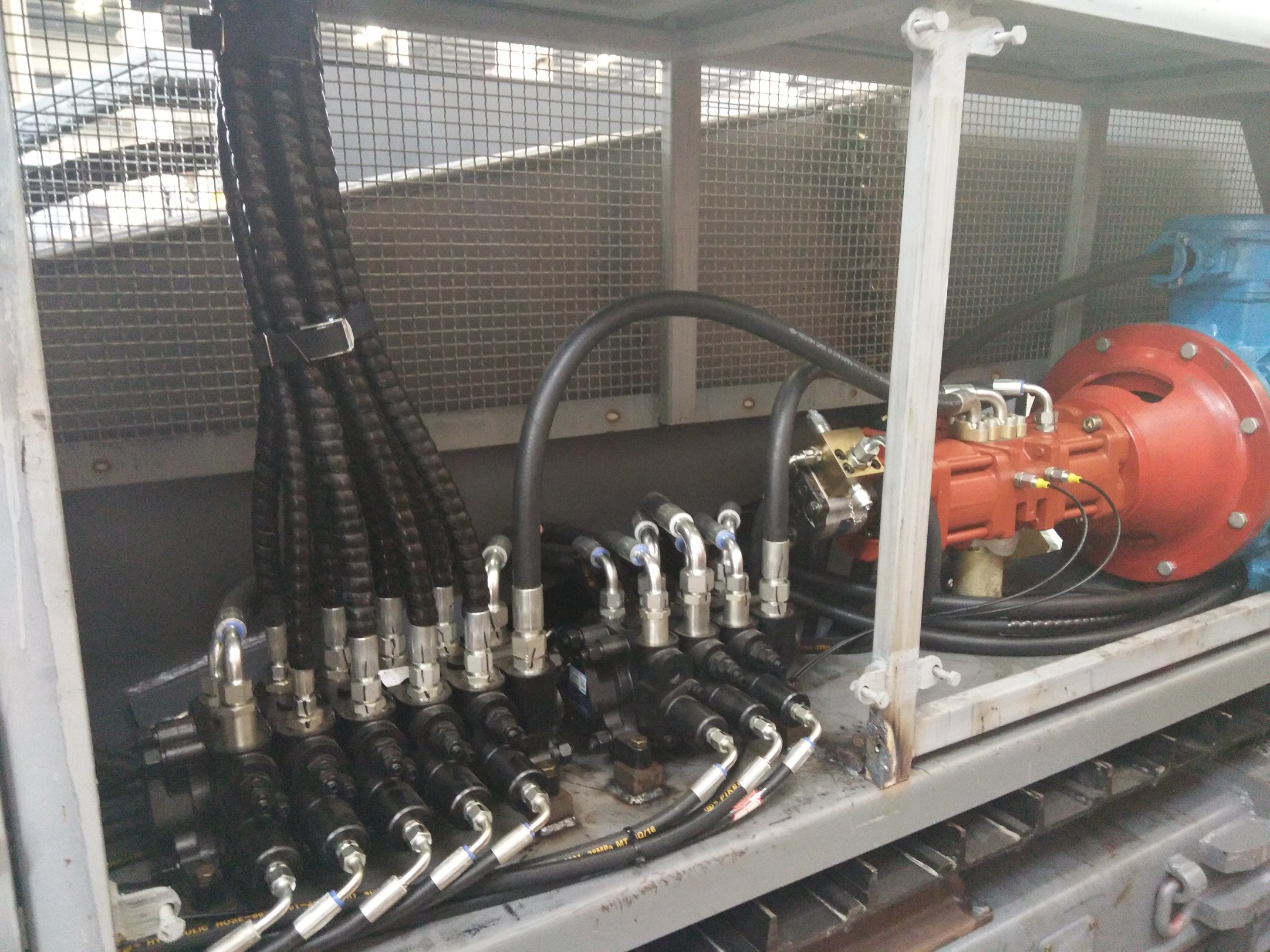

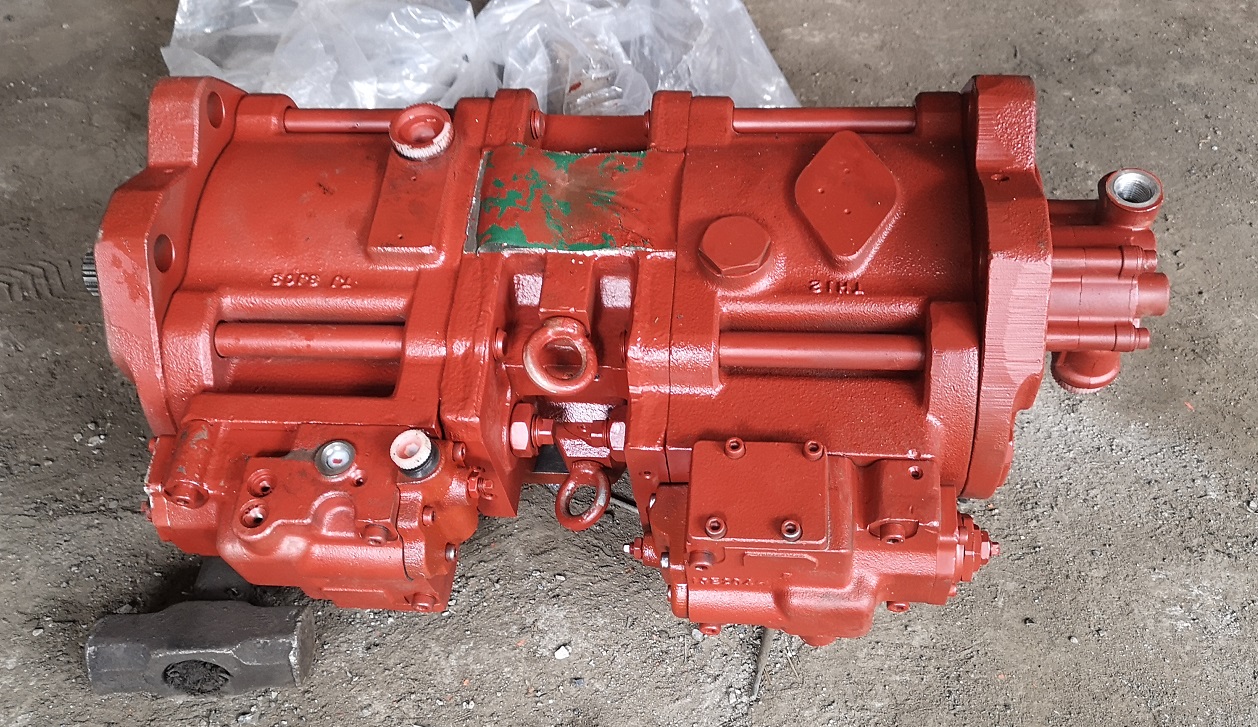

新型LWLX-120/55L型履带式扒渣机液压系统为开式系统,主要由泵站、扒装行走回路和各执行机构组成。其泵站原理图如图4所示,泵站主要由变量柱塞泵2、齿轮泵6、齿轮泵7、溢流阀8和先导油块5等组成。采用液压马达驱动的风冷却器替代了传统的水冷却系统,从而提高了扒渣机的冷退效率,溢流阀8作为冷却系统的安全阀。先导油源块5为先导控制手柄提供控制压力油,采用蓄能器作为辅助油源和吸收控制手柄油路中的压力脉动。

新型LWLX-120/55L型履带式扒渣机液压系统的扒装行走回路如图5所示。

扒装作业时,动臂油缸、铲斗油缸、斗杆油缸和一运马达协调动作;当需要爬坡或调整机身高度时,铲板油缸动作;在扒装回路中都设置了过载补油阀,以防止系统发生过载和吸空现象。在各液压缸进口处都设置了平衡阀,以防止超载或软管破裂时出现逆向负载超速下落,并且能提高执行机构运动的平稳性。

仿真模型建立AMESim ( Advanced Modeling and Simulation Envi ronment for Systems Engineering)是世界著名的机电液系统高级建模与仿真平台s,应用其中的液压库、HCD库、机械库、信号库等建立了新型LWLX-120/55L型履带式扒渣机液压系统的关键部件模型和系统仿真平台,并进行仿真分析。

负荷敏感泵建模,根据负荷敏感泵的工作原理,建立了其AMESim模型,设置其模块中的相应参数,排量H2 cmVr,儿=2 MPa,容积效率为0.95,切断压力设定为31. 5 MPa。所建立的敏感泵模型如图6所示。

利用泵出口处的溢流阀,迅速开启或关闭压力管路,可实现分级负载。首先设定溢流阀压力25 MPa, 仿真4 s后设为23和5 MPa,持续4 s后在恢复到25 MPa,两次仿真结果如图7所示,图8为泵样本中压力动态特性曲线。由图7可知:压力上升响应时间为0. 11 s,下降响应时间为0. 17 8;样本中提供的上升和下降响应时间分别为0. 13和0. 12 s,所以仿真模型的动态特性和样本中所提供的基本一致,所建立的敏感泵的AMESim模型正确。在AMESim批运行模式中设定溢流阀调定值分别为5、15、25 MPa,在节流阀开口一定的情况下进行仿真,泵出口压力仿真结果如图9所示。由仿真结果可知:泵出口压力始终比负载压力高2 MPa,与LS阀设定压力相等,符合负载敏感泵特性。

表2仿真平台的主要参数

|

电机转速/(r • min") |

1 470 |

|

敏感泵排量/(mL・r» |

95 |

|

动臂油缸尺寸/mm |

100/70 -330 |

|

斗杆油缸尺寸/mm |

90/63 -450 |

|

铲斗油缸尺寸/mm |

90/63 -250 |

|

切断压力/MPa |

31.5 |

|

多路阀通径/ mm |

14 |

|

LS阀设定压力/MPa |

2 |

|

动臂油缸最大流量/( L • min -1 ) |

60 |

|

斗杆油缸最大流量/(L・ min") |

60 |

|

铲斗油缸最大流量/(L • min") |

40 |

给定扒臂操作杆的控制指令如图15所示,0~5 s动臂缸无杆腔进油,动臂单独抬升;5 ~10 s斗杆缸无杆腔进油,斗杆单独伸出;10-15 s铲斗缸有杆腔进油,铲斗单独回缩。各油缸的流量仿真结果如图16所示,可知,各油缸中流量按控制指令执行,斗杆缸中流量有少许波动,是由于流量过饱和所引起的。图17为动臂、斗杆和铲斗质心在方向上的位移仿真结果,由仿真结果可知各执行机构运动过程平稳;其中在5 s处由于动臂停止运动,由于斗杆和铲斗得惯性力引起了微小波动,但在允许范围内。

通过对新型LWLX-120/55L型履带式扒渣机功能需求分析和常见液压控制方式的比较,设计了基于LUDV控制原理的扒渣机液压系统。

基于AMESim软件建立了负荷敏感泵和LUDV多路阀模型,并对其动态特性进行了仿真。

搭建了新型LWLX-120/55L型履带式扒渣机扒臂液压系统仿真平台,对所设计的液压系统进行了仿真分析。结果表明,所设计的液压系统具有良好的控制性和协调性。